我国 PET 废塑料每年回收率不足 10%,最主要的回收工艺是物理法,但该方法会劣化 PET 的力学性能,影响 PET 回收制品的力学性能,在一定程度上限制了 PET 回收制品的应用范围。

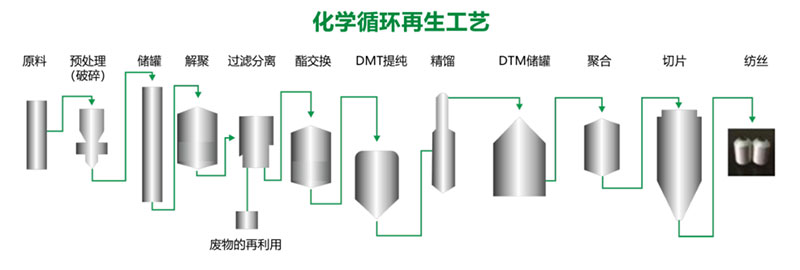

虽然PET的物理回收已经建立,且由瓶到纤维回收市场已经成熟,但由瓶到瓶的回收必须满足瓶加工和食品包装的要求。这引发了链降解和再聚合的化学回收技术的发展。化学回收法涉及 PET 分子链的转化,在反应过程中,聚合物解聚为低聚物或单体,经分离、提纯等处理后作为再次生产化工产品的原料。对于 PET的化学回收研究正在开发,包括醇解、酶解、升级回收等领域已经取得了很大发展,有的成功实现商业化运营。

化学回收可以通过水解、糖酵解、甲醇解或皂化进行,从而形成不同的降解产物。本文重点探讨 PET 醇解法的发展及商业化路线。

1.PET醇解回收商业化路线

? 杜邦公司已经用路易斯酸为催化剂实施甲醇醇解,该工艺适用于循环处理含有染料、涂料及其他聚合物的PET,据称已形成5万~8万 t/a的生产能力。

? 美国Goodyear(固特异)、DuPont(杜邦)、德国Hoechst(赫斯特)等已经实现了EG醇解法产业化。Fujita也公开了相关技术,提出粉碎的布料进入醇解体系前应先用EG润湿,有利于加速醇解反应。

? 中国浙江佳人公司与日本帝人(Teijin)公司合作的ECO CIRCLE®技术,可以生产与原生PET同样水平的细旦纤维,适合含有染料和颜料的废旧涤纶服装制品回收。

? 沙特SABIC是业内首家采用化学升级回收法制造可再生PBT聚酯的供应商,可以实现废塑料垃圾“变废为宝”。

? 伊士曼的聚酯再生技术使用糖酵解或甲醇醇解将废物解聚成基本单体,从而创造出新材料。

? 广东树业环保采用乙二醇醇解法,通过乙二醇作为解聚剂,在高温高压下实现 PET 到对 BHET 的转化,随后再次将 BHET聚合为r-PET、r-PETG、切片及薄膜。

2.醇解法主要存在的问题

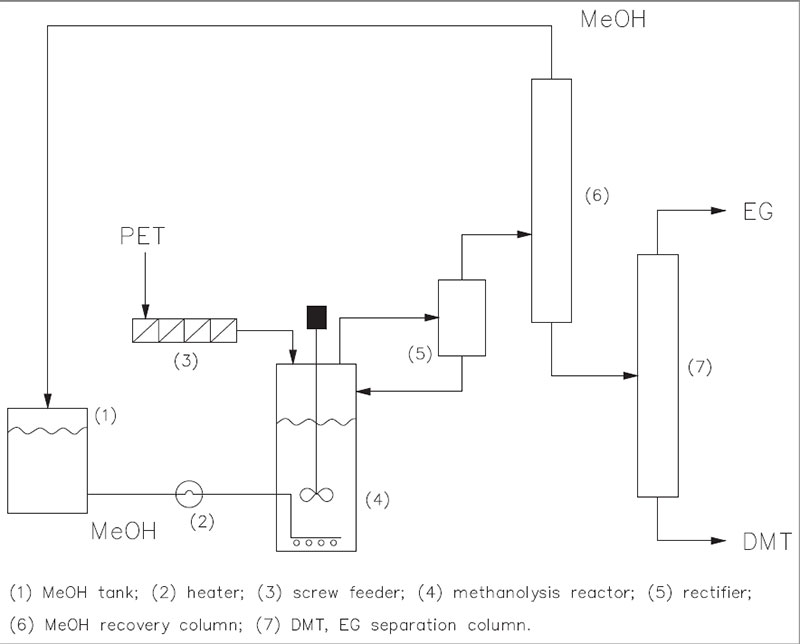

PET醇解法目前的工艺相对比较复杂,无论是甲醇还是乙二醇解,粗产物都要经过精制、过滤、清洗才能再利用制备再生PET或其它产品。由于解聚主要目标产物为BHET或DMT,深度解聚,反应时间长;单体纯度要求高,分离提纯困难;工艺流程长,能耗高。以下以伊士曼甲醇路线法为例进行阐述:

该工艺为在180–280℃的温度和2–4 MPa的压力下,在甲醇(MeOH)中降解PET。两种主要的反应产物是DMT和EG,它们是合成原始聚合物的原料。甲醇解既可以通过进行糖酵解和后续的甲醇酯交换反应进行,也可以通过将PET直接置于甲醇中进行。早期的方法侧重于液相甲醇解,而较新的方法通过将反应产物与溶剂一起作为蒸汽去除来使用甲醇蒸汽。此处,过热的甲醇蒸汽通过反应混合物,从而形成包含低分子量聚酯、单体、低聚物、二醇和DMT的熔体。

气相甲醇解的主要优点是甲醇不仅可以作为脱聚合剂,还可以作为载气,将气相中的单体组分与液相中的低聚物分离。此外,反应平衡向蒸汽产物转移,导致DMT的高转化率高达90%。此外,DMT、EG和MeOH可通过蒸馏轻松回收和纯化。然而,预蒸馏DMT需要通过结晶进一步纯化,以去除对其再聚合行为有负面影响的关键杂质。这些杂质包括水、二醇、醇和催化剂以及相近的蒸汽组分,如邻苯二甲酸酯类衍生物(如间苯二甲酸二甲酯、DMI)。

3. DMT,EG和甲醇的提纯

如上所述,甲醇解可将低质量原料降解为DMT和EG。然而,使用后的PET回收的商业潜力受到食品包装再利用质量规范的限制。因此,原料的纯度很重要。甲醇可以通过将反应物EG和DMT中煮沸,然后通过蒸馏进行纯化。由于DMT-EG共沸物,通过蒸馏从DMT中分离EG和其他二醇更具挑战性,并且需要大量的理论研究。

MeOH、EG和DMT分离柱

分离反应的PRO/II模拟结果产品

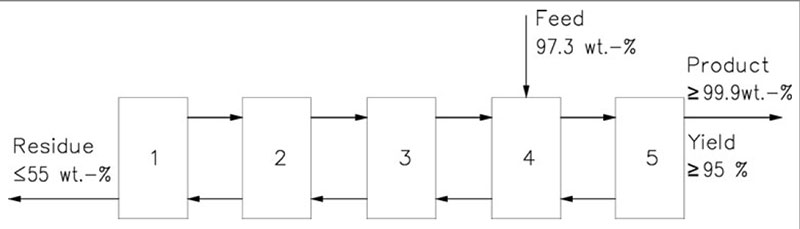

表1提供了通过蒸馏分离反应产物的PRO/II设计和模拟结果(PRO/II)。数据表明,减压蒸馏可以获得高纯度的甲醇和乙二醇。然而,预蒸馏的DMT纯度为97.3 wt%,需要进一步加工以达到瓶级PET所需的质量。这可以通过甲醇溶液的重结晶或无溶剂熔融结晶来实现。传统的重结晶过程需要DMT结晶器、DMT离心机、DMT熔化器和过滤器,以及大量溶剂,即甲醇。相应的结晶装置和相关的溶剂回收部分通常占总投资成本的45%,而无溶剂熔融结晶可以提高工艺的可操作性和灵活性,并降低商业装置的潜在投资和运营成本。

许多有机材料已通过结晶进行纯化,其中进料混合物通常具有高浓度的结晶成分。这种混合物的结晶不同于传统的溶液结晶,因此被称为熔融结晶。此处,熔融体定义为在相对较窄的温度范围内冷却后固化的液体,温度接近主要结晶成分的熔点。因此,该操作的主要目的是净化,而不是形成颗粒。

在含有18m长垂直管的中试规模降膜结晶器中,对含有多种杂质的合成DMT混合物进行熔融结晶。该系统为共晶,含有9 wt%DMT的共晶温度为DMT的55℃。因此,在相图的DMT侧,不同杂质的总和可以视为单个杂质。冷却后,DMT晶体从冷却管内部的熔体降膜中生长。杂质,如水、二醇、醇和催化剂,以及共聚物中的非PET组分(如DMI、双酚A和己内酰胺),从晶体中排出并集中在母液中。进一步冷却将导致分层生长,随后排出不纯熔体。然后通过部分熔融(即发汗)进一步纯化结晶层,该步骤类似于溶液结晶中的洗涤步骤,随后通过熔化纯化层(熔点142°C)回收纯液体产品。

高纯度DMT生产的分离阶段

层内结晶纯化在特定分离阶段的重复温度循环和质量平衡中进行,该工艺的循环性质允许在单个结晶器中运行多个分离阶段。在不牺牲回收率的情况下,直到达到超过99.9 wt%DMT的预期产品纯度。同样,通过增加汽提阶段,含量提高到95%以上,从而最大限度地减少产品损失。应该注意的是,对于初始纯度较高的晶体,分离效率更好,并且随着杂质含量的增加而降低。

降膜结晶通常用于相对纯净的进料和高容量。因此,结晶时间较短,约80%初始质量的结晶时间为40至60分钟。圆柱形晶体层的最终厚度在8至12 mm范围内。发汗的时间更短,通常为15至20分钟,最终晶体质量保持在初始晶体质量的50%至95%,具体取决于初始纯度。

分层结晶的主要优点之一是不需要机械装置来输送液体馏分。该过程中唯一的运动部件是标准泵和阀门。然而,回收纯液体产品需要物质在熔点处相对稳定。DMT毫无疑问地满足了这一要求,东庚在熔融结晶提纯上不断研究,可以实现非常高的产品纯度,从而大大促进了PET化学回收的可持续性。

以上内容来源于网络