甲基丙烯酸甲酯(Methylmethacrylate,简称MMA)是一种重要的化工原料,可在光热或者催化剂存在下自聚或与其他单体共聚。它无色透明,具有优异的耐候性、耐紫外线性、透明性和高光泽性,主要用于生产聚甲基丙烯酸甲酯(简称PMMA)、聚氯乙烯抗冲击改性剂(如ACR、MBS),也可用于涂料、胶黏剂、纺织印染助剂等领域,用途十分广泛。

一、供需情况

●2019~2023年产能年均增长率 17.8%,消费年均增长率 9.2%,自给率不断提升。2021年以后,供需逐渐趋于平衡。

图1 2019-2023年MMA供需情况表

●世界最大的MMA生产消费地区为亚洲,占世界总产能的近70%,区内供需基本平衡。中国是世界上消费最大的国家,占总消费量的29.3%。

●北美地区是全球第二大生产消费地区,产能占世界总产能的14%,区内供需也基本平衡。

●西欧地区占世界总产能的8%,但2022年三菱化学英国装置的停产打破了原有的供需平衡。

●中东地区也成为重要输出国,有三菱丽阳与SABIC公司的乙烯法装置,以及阿美和住友合资的C4法装置。

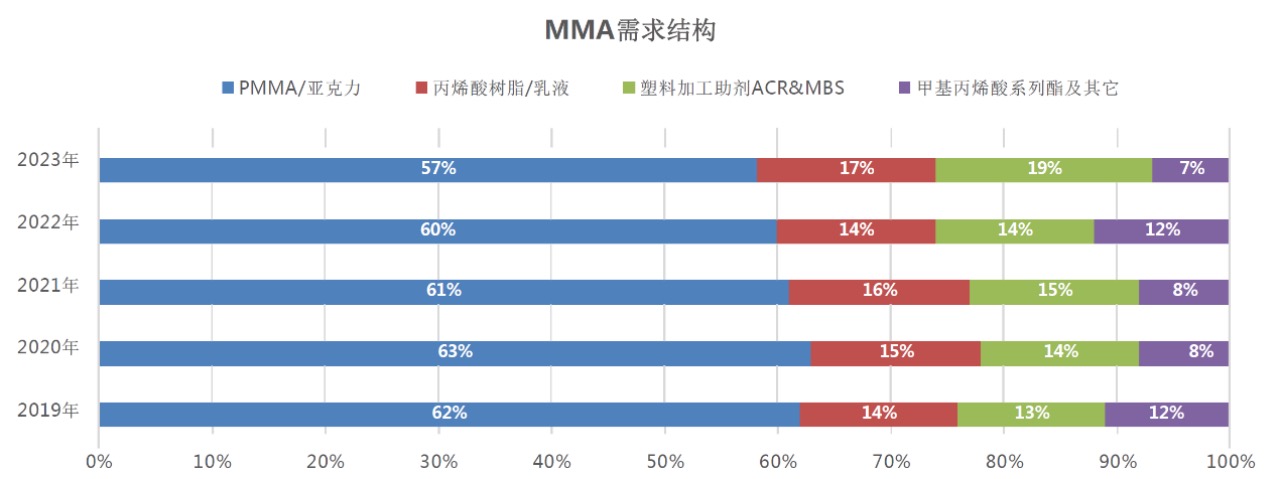

从需求端,以下是2029-2023年MMA的几个下游应用领域情况:

图2 2019-2023年MMA下游行业需求情况

1.PMMA消费领域:

●卫生及建筑:PMMA在卫生和建筑领域有广泛应用,占比达到32.0%。

●汽车:随着汽车轻量化步伐的加快,PMMA在汽车领域的需求潜力大,占比19.7%。

●电子电器:PMMA在电子电器领域的应用占比28.0%,特别是在LED/LCP显示、光学材料、光纤以及医用高端材料等方面。

2.MS树脂应用领域:

●显示导光板:MS树脂主要用于显示导光板,由于大尺寸窄边框显示器的推广,MS需求较稳定。

●化妆品包装:MS树脂也应用于化妆品包装领域,预计未来MS需求量将小幅微涨。

3.抗冲改性剂ACR/MBS:

●加工型产品:国内ACR/MBS产品以加工型为主,但市场容量较小,受CPE低价竞争影响。

●高端产品研发:未来加大高端产品研发力度,走高质化路线,将是ACR/MBS行业的发展机遇。

4.涂料行业:

●溶剂型涂料:目前国内涂料行业仍以溶剂型为主,占比60%以上。

●环保型涂料:随着环保政策的推动,新型水性环保涂料将快速发展,MMA作为防水涂料有较大的发展潜力。

5.其他应用领域:

●MMA还应用于照明领域,占比6.6%,以及新兴领域,占比6.5%。

二、技术工艺路线对比

1.主要工艺路线:

●C2法:包括BASF法和α-MMA法。BASF法工艺简单但投资大,催化剂寿命短;α-MMA法环境友好但需高纯CO,分离成本高。

●C3法(ACH法):技术成熟可靠,投资低,但酸对设备腐蚀高,废液处理费用高,且受丙烯腈开工率影响。

●C4法:包括传统异丁烯法(三步法)和改进异丁烯法(两步法)。原料易得,但成本受C4原料价格影响大,且催化剂制备难度可能较大。

2.国产化不同路线:

●C1甲醇/醛-醋酸甲酯法:已有万吨级装置投产,但技术和产品质量仍需提升。

●C2乙烯法:有千吨级中试装置建成,但整体仍处于研发阶段。

●C3 ACH法:多家企业采用,技术相对成熟。

●C4异丁烯氧化法:包括三步法和两步法,已有部分企业采用并投产。

3.不同工艺路线对比:

●从投资成本来看,ACH法相对较低,但受原料价格波动影响可能较大。

●从生产成本来看,各工艺路线受原料价格、催化剂效率、能耗等多种因素影响。

●从环保和安全性来看,C2法环境友好,安全性高;而ACH法存在剧毒物质氢氰酸的处理问题。

4.工艺路线选择:

●石油化工企业倾向于选择异丁烯氧化工艺

●煤化工企业或CTO企业选择C1、C2工艺优势明显

●丙烯腈生产企业配套ACH法仍有竞争力

图3 全球MMA不同技术路线应用分布图

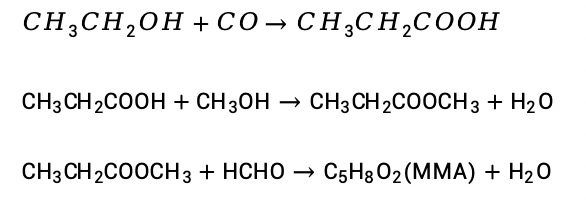

三、新型工艺:生物基乙醇羰基化法合成MMA技术

东庚公司开发的MMA(甲基丙烯酸甲酯)工艺技术是一条全新的合成路线,主要以CO、乙醇、甲醇、甲醛为原料,通过三步反应得到MMA。这一工艺技术的创新之处在于其原料的生物基特性,符合全球对生物基材料需求的趋势。

工艺原理及步骤

1.乙醇羰基合成丙酸:

●原料:乙醇、CO

●催化剂:针对丙酸做出优化的催化剂体系

●反应:乙醇在催化剂作用下与CO发生羰基化反应,生成丙酸

●转化率:乙醇转化率99%,CO总体转化率95%

2.丙酸酯化制丙酸甲酯:

●原料:丙酸、甲醇

●技术:参照工业成熟酯化塔技术

●反应:丙酸与甲醇在酯化塔内发生酯化反应,生成丙酸甲酯

●转化率:丙酸转化率99%

3.丙酸甲酯甲醛羟醛缩合得到MMA:

●原料:丙酸甲酯、甲醛

●研发重点:提高丙酸甲酯单程转化率和选择性

●反应:丙酸甲酯与甲醛在特定条件下发生羟醛缩合反应,生成MMA

●转化率与选择性:丙酸甲酯单程转化率15%,选择性95%;时空收率168g/kg cat.h

四、东庚生物基乙醇羰基化法合成MMA技术优势

1.生物基原料:乙醇可以来自生物发酵(如玉米或甘蔗),符合全球对生物基材料的需求趋势。

2.成本稳定:生物基乙醇价格相对稳定,因此以此路线生产的MMA产品成本也相对稳定。

3.环保趋势:与其他工艺路线相比,乙醇羰基化法生产MMA的三废处理量少且简单,符合环保要求。

4.高转化率与选择性:乙醇转化率和CO总体转化率高,丙酸甲酯单程转化率和选择性也较高。

5.中间产品价值:丙酸可作为中间产品或丙酸脂类与丙酸盐类产品出售,增加产品附加值。

五、生物基乙醇羰基化法合成MMA技术难点与挑战

1.分离技术:MMA为热敏介质,分离需要考虑真空或低压条件,可能需要使用降膜蒸发器等设备。

2.共沸问题:生产过程中多种物料存在共沸现象,需要统筹考虑变压精馏、转盘萃取等化工技术。

3.超低温熔融结晶技术:生产光学级PMMA需要超低温熔融结晶技术才能达到要求。

4.低低压蒸汽消耗:MMA精馏过程中所需低低压蒸汽消耗较大,如何获得低成本低低压蒸汽是降低生产成本的关键。

东庚基于单元技术的工程优势在以上几点攻坚克难,设计出可行并可靠的MMA工艺技术,同时在现有小试数据基础上,已经完成中试PFD与物料平衡计算,关键设备选型全部确定,其他设备选型初步确定,并且初步确定了中试所需投资、占地、三废排放的基础数据。为了确保工程化实现,我们拟在已有小试技术基础上推出1000t规模的中试,目前已经组织专家完成了首套工艺安全论证。衷心希望对生物基乙醇羰基化法MMA技术感兴趣的各界同仁协同开发落地中试技术,为我国MMA生产贡献新的发展动力!

相关技术《甲基丙烯酸甲酯MMA工艺技术》