摘要

本实用新型属于化工设备领域,公开了一种 高转化率连续流反应系统,包括微通道快速反应 器和缓冲反应器,微通道快速反应器内设有微分 布器和反应管道,微分布器内设有物料入口以及 与物料入口连通的扁平腔,扁平腔与反应管道连 通,微通道快速反应器上设有冷热媒进口和冷热 媒出口;缓冲反应器内设有若干段换热混合单 元,缓冲反应器上设有与换热混合单元连通的冷 热媒进出口;反应管道远离微分布器的一端与缓 冲反应器壳体连通。本实用新型利用微通道快速 反应器实现热量的快速转移,有效减少副反应, 并利用缓冲反应器进一步进行物料反应,从而进 一步提高了转化率,提高了产品的收率。

权利要求书

1.一种高转化率连续流反应系统,其特征在于,包括微通道快速反应器和缓冲反应器, 所述微通道快速反应器包括微通道快速反应器壳体,微通道快速反应器壳体上设有若干进 料口一,微通道快速反应器壳体内设有微分布器和反应管道,所述微分布器内设有若干物 料入口以及若干与对应的物料入口连通的扁平腔,物料入口与对应的进料口一连通,扁平 腔远离物料入口的一端与反应管道连通,所述微通道快速反应器壳体上设有冷热媒进口和 冷热媒出口;所述缓冲反应器包括缓冲反应器壳体,缓冲反应器壳体内设有若干段换热混 合单元,每段换热混合单元包括换热混合元件,换热混合元件由若干交错盘绕的换热管组 成或由若干矩阵排列的换热管组成,缓冲反应器壳体上设有若干与所述换热管连通的冷热 媒进出口;所述缓冲反应器壳体上设有进料口二和出料口,所述反应管道远离微分布器的 一端与缓冲反应器壳体上的进料口二连通。

2.根据权利要求1所述的高转化率连续流反应系统,其特征在于,所述微通道快速反应 器壳体内设有若干用于阻扰冷热媒流动的折流板。

3.根据权利要求1所述的高转化率连续流反应系统,其特征在于,所述反应管道的内壁 上设有若干用于阻扰物料流动的折流内件。

4.根据权利要求1所述的高转化率连续流反应系统,其特征在于,所述微分布器的数量 为两个以上,所述反应管道的数量与微分布器相同,且反应管道与微分布器一一对应,反应 管道远离微分布器的一端通过汇流管与缓冲反应器壳体上的进料口二连通。

5.根据权利要求1所述的高转化率连续流反应系统,其特征在于,所述换热混合单元还 包括填料,填料装载于缓冲反应器壳体与换热混合元件之间的间隙内。

6.根据权利要求2所述的高转化率连续流反应系统,其特征在于,所述换热混合单元还 包括用于支撑填料的填料支撑板和用于压紧填料的填料压板,所述填料支撑板和填料压板 均为筛孔或筛网结构。

7.根据权利要求1所述的高转化率连续流反应系统,其特征在于,所述缓冲反应器壳体 内设有第一分布器和第二分布器,第一分布器的两端分别与进料口二和靠近进料开口二的 换热混合单元相连接,第二分布器的两端分别与出料口和靠近出料口的换热混合单元相连 接。

8.根据权利要求1所述的高转化率连续流反应系统,其特征在于,所述缓冲反应器壳体 内还设有温度检测元件。

9.根据权利要求1所述的高转化率连续流反应系统,其特征在于,相邻换热管之间呈 60°~120°交织排列而成。

10.根据权利要求1所述的高转化率连续流反应系统,其特征在于,所述反应管道包括 若干反应列管,相邻的两根反应列管通过U型管连通。

说明书

技术领域

[0001] 本实用新型属于化工设备领域,特别是涉及一种高转化率连续流反应系统。

背景技术

[0002] 化学反应器是一种实现反应过程的设备,广泛应用于化工、炼油、冶金、轻工等领 域。化学反应器是化工生产的核心设备,其技术的先进程度对化工生产有着重要影响,直接 影响装置的投资规模和生产成本。

[0003] 目前,反应合成工艺通常采用釜式间歇反应,反应物料的传质与传热效率处在相 对较低的水平,不利于化学反应的进行。尤其是反应速率快、放热量大的硝化、氨化等化学 反应,传统釜式、管式反应器难以及时转移反应过程中产生的热量,引起副反应增多,从而 影响产品的收率,增加了生产成本。

实用新型内容

[0004] 鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种高转化率连续流 反应系统,用于解决传统釜式、管式反应器难以及时转移反应过程中产生的热量而影响产 品收率的问题。

[0005] 为实现上述目的及其他相关目的,本实用新型提供一种高转化率连续流反应系 统,包括微通道快速反应器和缓冲反应器,所述微通道快速反应器包括微通道快速反应器 壳体,微通道快速反应器壳体上设有若干进料口一,微通道快速反应器壳体内设有微分布 器和反应管道所述微分布器内设有若干物料入口以及若干与对应的物料入口连通的扁平 腔,物料入口与对应的进料口一连通,扁平腔远离物料入口的一端与反应管道连通,所述微 通道快速反应器壳体上设有冷热媒进口和冷热媒出口;所述缓冲反应器包括缓冲反应器壳 体,缓冲反应器壳体内设有若干段换热混合单元,每段换热混合单元包括换热混合元件,换 热混合元件由若干交错盘绕的换热管组成或由若干矩阵排列的换热管组成,缓冲反应器壳 体上设有若干与所述换热管连通的冷热媒进出口;所述缓冲反应器壳体上设有进料口二和 出料口,所述反应管道远离微分布器的一端与缓冲反应器壳体上的进料口二连通。

[0006] 如上所述,本实用新型的一种高转化率连续流反应系统,具有以下有益效果:

[0007] 1、反应物料分别由对应的进料口一进入微分布器的物料入口内,在微分布器内的 扁平腔内成膜或形成厚度很小的层状反应物料,即反应物料在微分布器的作用下,由股状(柱状)物料转变为膜状或层状物料,从而增大两种或两种以上的反应物料(反应物料的种 类可根据实际生产需求书设定,并对应设定进料口一、物料入口和扁平腔的数量)在反应管 道内的接触面积,有利于反应物料快速混合和传质,从而有利于反应的进行。反应物料在反 应管道中的反应过程中,反应速率快、放热量大,而释放的热量通过反应管道内壁传递至反 应管道外壁,再由微通道快速反应器壳体内的冷媒将热量迅速吸收带出,实现热量的快速 转移,有效减少副反应的发生,提高转化率,进而提高产品收率。

[0008] 2、利用微通道快速反应器迅速转移反应过程产生的热量后,剩下的反应物料由于反应物料及产物随浓度变化,其反应速度逐渐变慢,完全转化还需要较长的反应时间,继续在微通道快速反应器中反应将会影响整个系统工业化连续化生产的效率,因此,本实用新 型中,经微通道快速反应器后的反应物料进入缓冲反应器中进行进一步反应,从而进一步 提高转化率并保障整个系统的处理量。并且,本实用新型中的缓冲反应器,能够使反应物料 在缓冲反应器壳体内不断地混合、高效传热和分布分散,从而有效地提高传质效率和传热 效率。

[0009] 可选地,所述微通道快速反应器壳体内设有若干用于阻扰冷热媒流动的折流板。

[0010] 本方案中,利用折流板使得反应管道外的冷媒有较强的湍流强度,从而增加系统 的换热能力。

[0011] 可选地,所述反应管道的内壁上设有若干用于阻扰物料流动的折流内件。

[0012] 本方案中,在反应管道内通过折流内件使的反应物料作剪切流动,增强反应物料 的传质。

[0013] 可选地,所述微分布器的数量为两个以上,所述反应管道的数量与微分布器相同, 且反应管道与微分布器一一对应,反应管道远离微分布器的一端通过汇流管与缓冲反应器 壳体上的进料口二连通。

[0014] 本方案中,微分布器的数量为两个以上,从而提高微通道快速反应器对反应原料 的处理量。并且,本方案中,通过汇流管连通微通道快速反应器和缓冲反应器,避免缓冲反 应器上具有多个连通位点。

[0015] 可选地,所述换热混合单元还包括填料,填料装载于缓冲反应器壳体与换热混合 元件之间的间隙内。

[0016] 本方案中,填料能够高效增加反应物料之间的混合和流动,同时增加气液两相或 液液两相的接触界面,从而实现气液两相、不相容两相以及均相反应。

[0017] 可选地,所述换热混合单元还包括用于支撑填料的填料支撑板和用于压紧填料的 填料压板,所述填料支撑板和填料压板均为筛孔或筛网结构。

[0018] 本方案中,利用填料支撑板支撑填料和换热混合元件,利用填料压板压紧固定填 料,避免填料流失。

[0019] 可选地,所述缓冲反应器壳体内设有第一分布器和第二分布器,第一分布器的两 端分别与进料口二和靠近进料开口二的换热混合单元相连接,第二分布器的两端分别与出 料口和靠近出料口的换热混合单元相连接。

[0020] 本方案中,利用第一分布器和第二分布器对进入缓冲反应器内的反应物料进行分 流。

[0021] 可选地,所述缓冲反应器壳体内还设有温度检测元件。

[0022] 本方案中,利用温度检测元件检测缓冲反应器壳体内的温度,从而实现对缓冲反 应器壳体内反应温度的监控。

[0023] 可选地,相邻换热管之间呈60°~120°交织排列而成。

[0024] 本方案中,限定相邻换热管之间呈60 °~120 °交织排列而成,从而使得换热混合元 件分布更为合理。

[0025] 可选地,所述反应管道包括若干反应列管,相邻的两根反应列管通过U型管连通。

[0026] 本方案中,相邻的两根反应列管通过U型管连通,可在保持反应物料在微通道快速反应器内的流程相同的前提下,减小微通道快速反应器的长度。

附图说明

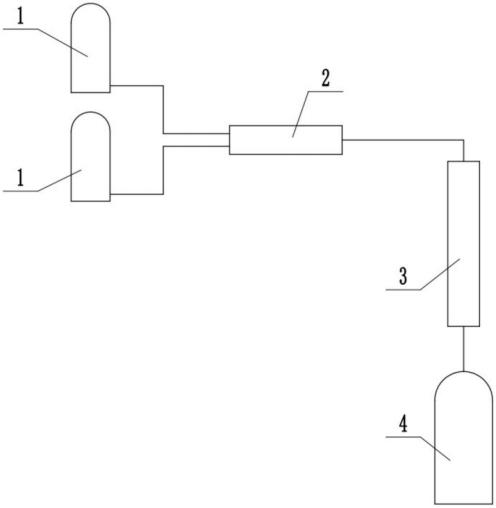

[0027] 图1为本实用新型实施例一中一种高转化率连续流反应系统的结构示意图;

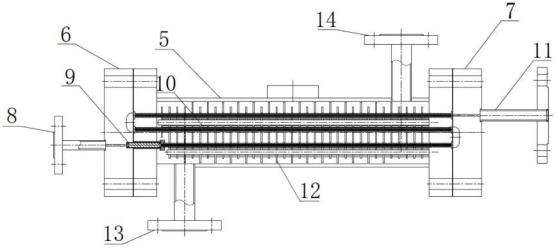

[0028] 图2为本实用新型实施例一中微通道快速反应器的纵截面剖视图;

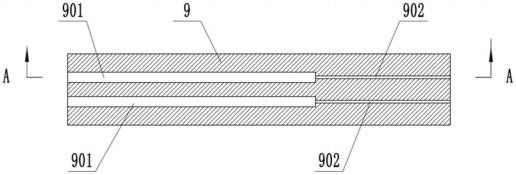

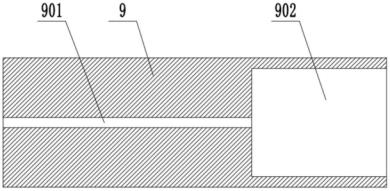

[0029] 图3为本实用新型实施例一中微分布器的轴向剖视图;

[0030] 图4为图3中A?A方向的剖视图;

[0031] 图5为本实用新型实施例一中缓冲反应器的纵截面剖视图;

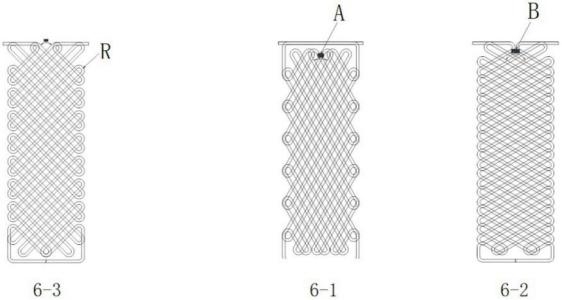

[0032] 图6为本实用新型实施例一中缓冲反应器中换热混合元件的结构示意图。

具体实施方式

[0033] 说明书附图中的附图标记包括:原料罐1、微通道快速反应器2、缓冲反应器3、产品 罐4、微通道快速反应器壳体5、进口端管板6、出口端管板7、进料口一8、微分布器9、物料入 口901、扁平腔902、反应列管10、汇流管11、折流板12、冷热媒进口13、冷热媒出口14、缓冲反 应器壳体15、第一分布器16、第二分布器17、换热混合元件18、填料19、填料支撑板20、填料 压板21、进料口二22、出料口23、温度检测元件24、冷热媒进出口25。

[0034] 以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本 说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0035] 实施例一

[0036] 如图1至图6所示,本实施例提供了一种高转化率连续流反应系统,包括原料罐1、 微通道快速反应器2、缓冲反应器3和产品罐4。本实施例中,原料罐1的数量为两个,两个原 料罐1内盛装反应物料。

[0037] 结合图2所示,微通道快速反应器2包括微通道快速反应器壳体5,微通道快速反应 器壳体5的左端固定连接有进口端管板6(固定连接方式可以是焊接,也可以是通过螺钉/螺 栓连接),微通道快速反应器壳体5的右端固定连接有出口端管板7,进口端管板6、微通道快 速反应器壳体5和出口端管板7之间形成密封空间(以供冷热媒流动)。微通道快速反应器壳 体5的左端设有若干进料口一8,微通道快速反应器壳体5内设有微分布器9和反应管道,结 合图3和图4所示,微分布器9的内部设有若干物料入口901以及若干与对应的物料入口901 连通的扁平腔902,本实施例中,物料入口901和扁平腔902的数量均为两个,进料口一8的数 量为两个,两个进料口一8分别与对应的物料入口901连通,原料罐1通过管道与对应的进料 口一8连通。反应管道包括若干反应列管10,本实施例中,反应列管10的数量为三根,位于底 层的反应列管10的左端与扁平腔902的右端连通,相邻的两根反应列管10通过U型管连通, 位于顶层的反应列管10的右端连通有汇流管11。进口端管板6和出口端管板7能够为管道例 如反应列管10提供支撑。

[0038] 每根反应列管10的内壁上设有若干用于阻扰物料流动的折流内件(未显示),本实 施例中,折流内件焊接于反应列管内壁上;微通道快速反应器壳体5内设有若干用于阻扰冷 热媒流动的折流板12,本实施例中,折流板12焊接于微通道快速反应器壳体5的内壁上,微 通道快速反应器壳体5上设有冷热媒进口13和冷热媒出口14。

[0039] 结合图5所示,缓冲反应器3包括缓冲反应器壳体15,缓冲反应器壳体15内由上至下依次设有第一分布器16、若干段换热混合单元、第二分布器17,每段换热混合单元包括换热混合元件18、填料19、用于支撑填料19的填料支撑板20和用于压紧填料19的填料压板21, 填料19装载于缓冲反应器壳体15与换热混合元件18之间的间隙内。填料支撑板20可以焊接 在缓冲反应器壳体15内壁上或者通过紧固件(如螺钉、螺栓)固定到缓冲反应器壳体15内壁 上。填料压板21安装在换热混合元件18上方,用于压紧固定填料19,填料压板21通过紧固件 (如螺钉、螺栓)固定到缓冲反应器壳体15上,便于拆装填料19和检修。填料支撑板20和填料压板21均为筛孔或筛网结构。填料19选自散堆填料、规整填料、织网填料中的一种,散堆填 料包括金属编织网、鲍尔环、球形填料,规整填料为具有特殊形状的填料,包括波纹板、丝 网、骨架填料等。

[0040] 缓冲反应器壳体15为反应物料和产物提供流通的通道,并为换热混合元件18提供 布置空间和支撑。本实施例中,换热混合单元的数量为两段。结合图6所示,位于上方的换热 混合元件18由若干交错盘绕的换热管组成,相邻换热管之间呈60°~120°交织排列而成(图 6?2中A处所指角度为60°,图6?3中B处所指角度为120°);换热管煨弯成型,换热管的弯管半 径(图6?1中R)范围为0 .5~1 .75倍直径。换热混合元件18可以选择单管程结构或双管程结 构。位于下方的换热混合元件18由若干矩阵排列的换热管组成。缓冲反应器壳体15上设有 若干与换热管连通的冷热媒进出口25,本实施例中,冷热媒进出口25的数量为四个。

[0041] 缓冲反应器壳体15的顶端设有进料口二22,缓冲反应器壳体15的底端设有出料口 23,第一分布器16的上下两端分别与进料口二22和位于上方的换热混合单元相连接,第二 分布器17的上下两端分别与位于下方的换热混合单元和出料口23相连接,第一分布器16和 第二分布器17可以选择莲蓬式分布器、圆孔分布器、静态混合器形分布器、排管式分布器或 螺旋管式分布器。

[0042] 缓冲反应器壳体15内还设有温度检测元件24,温度检测元件24安装在缓冲反应器 3的进料口二22处、出料口23处、及每个换热混合元件18的下方,以对缓冲反应器3中反应物 料在每阶段的温度进行实时监控。

[0043] 汇流管11的右端与缓冲反应器壳体15上的进料口二22连通,出料口23与产品罐4 通过管道连通。

[0044] 具体实施过程如下:

[0045] 原料罐1内的反应物料经各自的管道进入对应的进料口一8,由于进料口一8与对 应的物料入口901连通,因此反应物料经物料入口901进入对应的扁平腔902内,并最终流入 反应列管10内。此过程中,反应物料由股状(柱状)转变为膜状或层状,从而增大两种反应物 料在反应列管10内的接触面积,有利于反应物料快速混合和传质,从而有利于反应的进行。 并且,由于反应列管10内的折流内件改变了反应物料在反应列管10内的路径,从而使得反 应物料在反应列管10内形成较强湍流,因此传质效果好,更利于反应的发生。在反应过程 中,冷媒从冷热媒进口13流入微通道快速反应器壳体内,将反应产生的热量快速吸收,并经 冷热媒出口14流出微通道快速反应器壳体,从而实现热量的快速转移,减少副反应发生,提 高转化率和产品的收率。此过程中,由于微通道快速放反应器壳体内设计了折流板12,因 此,微通道快速反应器壳体内的冷媒形成较强的湍流,从而能够更快地吸收热量。

[0046] 而在反应列管10内的反应物料,在反应列管10内一边发生反应一边向汇流管11流 去,并流入缓冲反应器壳体15的进料口二22,从而进入缓冲反应器3。缓冲反应器3能够增加反应物料的管程和传质,使得未在反应列管10中反应完全的反应物料进一步发生反应,从而进一步提高转化率和产品的收率。

[0047] 具体地,在反应物料进入缓冲反应器壳体15内前,冷热媒经冷热媒进出口25进出 换热混合元件18,为反应物料提供换热面积,反应物料经缓冲反应器壳体15顶端的进料口 二22进入缓冲反应器壳体15内,并经第一分布器16、换热混合元件18初步混合原料,然后在 缓冲反应器壳体15内进行换热传质反应,反应充分完成后,经缓冲反应器壳体15底端的出 料口23排出,进入产品罐4内。上述过程中,缓冲反应器壳体15内的填料19能够增加液液两 相的接触界面,同时,通过调节换热混合元件18内冷热媒的温度以及流量,可以实现反应温 度的精确控制。

[0048] 综上所述,本实施例利用微通道快速反应器2实现热量的快速转移,有效减少副反 应,并利用缓冲反应器3进一步进行物料反应,从而进一步提高了转化率,提高了产品的收 率。

[0049] 实施例二

[0050] 本实施例与实施例一的不同之处仅在于:本实施例中,微分布器9的数量为两个, 反应管道的数量为两个,且两个反应管道与微分布器9一一对应,从而提高微通道快速反应 器对反应物料的处理量。

[0051] 上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新 型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行 修饰或改变因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神 与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

图1

图2

图3

图4

图5

图6

下一篇:一种微通道快速反应器

上一篇:一种苯胺基乙腈连续化生产系统