说明书摘要

本实用新型属于结晶设备领域,具体公开了一种连续型旋流降膜熔融结晶器,包括物料分布管网和若干结晶管,物料分布管网包括若干分液头,结晶管的顶部连通有旋流布膜头,旋流布膜头的内壁上设有螺旋导流槽一,旋流布膜头与分液头一一对应,且旋流布膜头与对应的分液头之间留有排空通道。本实用新型中,旋流布膜头能够使物料以旋流的方式进入结晶管内,以便物料具有周向初速度,减缓其径向聚集态势,而且排空通道能供结晶管内空气排出,更有利于物料形成旋流,从而进一步使得物料在结晶管壁上均匀成膜,使得结晶更加均匀,提高结晶厚度的均匀性,结晶不易脱落;并且本实用新型中的物料流速得以提高,从而有效缩短结晶时长,提高结晶效率。

权利要求书

1. 一种连续型旋流降膜熔融结晶器,包括物料分布管网和若干结晶管,其特征在于:所述物料分布管网包括若干分液头,所述结晶管的顶部连通有旋流布膜头,所述旋流布膜头的内壁上设有螺旋导流槽一,旋流布膜头与分液头一一对应,且旋流布膜头与对应的分液头之间留有排空通道。

2. 根据权利要求1所述的连续型旋流降膜熔融结晶器,其特征在于:所述旋流布膜头内设有通气管,通气管的顶端设有导流台,通气管的侧壁上开设有若干通气孔。

3. 根据权利要求2所述的连续型旋流降膜熔融结晶器,其特征在于:所述旋流布膜头的内壁上设有若干螺旋导流条一,相邻两根螺旋导流条一之间形成螺旋导流槽一,所述通气管的底端与螺旋导流条一连接。

4. 根据权利要求2或3所述的连续型旋流降膜熔融结晶器,其特征在于:所述导流台的顶面呈球面状,且导流台的凸面朝向分液头。

5. 根据权利要求1所述的连续型旋流降膜熔融结晶器,其特征在于:所述分液头的内壁上设有螺旋导流槽二。

6. 根据权利要求5所述的连续型旋流降膜熔融结晶器,其特征在于:所述分液头的底端位于旋流布膜头内。

7. 根据权利要求4所述的连续型旋流降膜熔融结晶器,其特征在于:所述旋流布膜头包括旋流部和直管部,所述螺旋导流槽一设于旋流部的内壁上,所述通气管的内径为直管部内径的1/3~1/2。

8. 根据权利要求7所述的连续型旋流降膜熔融结晶器,其特征在于:所述导流台位于旋流部高度的1/3~1/2处,导流台靠近通气管一端的直径大于通气管的外径。

9. 根据权利要求1所述的连续型旋流降膜熔融结晶器,其特征在于:所述结晶器还包括冷热媒导流板和若干冷热媒管,所述冷热媒导流板上开设有若干供所述结晶管贯穿的导流孔,冷热媒导流板上开设有供冷热媒管插入的凹槽,所述导流孔远离凹槽的一端设有用于导流的圆倒角。

10. 根据权利要求1所述的连续型旋流降膜熔融结晶器,其特征在于:所述结晶管的下方设有用于收集结晶的过滤网。

说明书

一种连续型旋流降膜熔融结晶器

技术领域

本实用新型涉及结晶设备领域,特别是涉及一种连续型旋流降膜熔融结晶器。

背景技术

现有降膜结晶设备中,通常采用分布器将物料或冷热媒分布到结晶管内外壁上,控制物料或冷热媒流速使其在重力作用下沿结晶管的管壁呈膜状向下流动。为了保持良好的成膜效果,物料或冷热媒的流速特别缓慢,导致结晶过程耗时长,结晶效率低下。并且,由于结晶管通常为圆管,因此,物料或冷热媒在重力作用下会呈径向聚集态势,使得物料或冷热媒分布不均,即物料或冷热媒在管壁上形成的膜在周向上不连续,导致换热面积减小,换热效率降低,结晶管径向上的结晶厚度大于周向结晶厚度,且结晶管上部的结晶厚度大于结晶管下部的结晶厚度。而随着结晶厚度的不均匀性,进一步影响了传热效果,增加结晶或熔融过程所需时长,消耗更多能量,不利于节能减排。

此外,由于结晶管上结晶厚度不均,结晶受到物料从上往下的冲击作用以及结晶自身重力作用,因此,结晶易从管壁脱落,结晶重新熔化在物料中,增加结晶时长和能量损耗。并且,当脱落的结晶较大时,可能会造成结晶管拥堵,容易使得结晶包裹杂质,同时拥堵的结晶管进行发汗操作时无法排除发汗液,影响最终产品纯度。

综上所述,现有降膜熔融结晶器在化工连续生产过程中,由于结晶厚度的均匀性较差,导致结晶易脱落,限制了生产速率,增加了能耗,连续性较差。

实用新型内容

鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种连续型旋流降膜熔融结晶器,用于解决现有技术中的降膜熔融结晶器在结晶过程中存在结晶厚度均匀性较差的问题。

为实现上述目的及其他相关目的,本实用新型提供一种连续型旋流降膜熔融结晶器,包括物料分布管网和若干结晶管,所述物料分布管网包括若干分液头,所述结晶管的顶部连通有旋流布膜头,所述旋流布膜头的内壁上设有螺旋导流槽一,旋流布膜头与分液头一一对应,且旋流布膜头与对应的分液头之间留有排空通道。

如上所述,本实用新型的一种连续型旋流降膜熔融结晶器,具有以下有益效果:

本实用新型中,通过旋流布膜头内壁上的螺旋导流槽一使得物料以旋流的方式进入结晶管内,因此,物料进入结晶管内后具有周向初速度,能够减缓其径向聚集态势,从而使得物料在结晶管壁上均匀成膜,而且,本实用新型中的排空通道能够供结晶管内的空气排出,更有利于物料形成旋流,增强物料的旋流效果,使得物料具有更高的周向初速度,进一步减缓物料的径向聚集态势,从而进一步使得物料在结晶管壁上均匀成膜,使得结晶更加均匀,提高结晶厚度的均匀性,结晶不易脱落,降低能耗。

不仅如此,物料以旋流的方式布膜到结晶管壁上,物料流速相比自然布膜时提升了1~2倍,从而有效缩短结晶时长,提高结晶效率,提高设备连续生产能力。同时,相较于现有技术中自然布膜时,结晶管上部结晶厚度大于结晶管下部结晶厚度而言,本实用新型还能够使得结晶管上下部的结晶厚度更加均匀,减少结晶管下部结晶受到的物料冲击力,结晶不易脱落,结晶管不易堵塞,保证发汗过程顺利进行,从而保证最终产品纯度。

可选地,所述旋流布膜头内设有通气管,通气管的顶端设有导流台,通气管的侧壁上开设有若干通气孔。

物料由分液头进入旋流布膜头时,部分物料可能会直接滴落至结晶管内,即部分物料将不会沿分液头的内壁流入旋流布膜头内,此时,本方案中的导流台则能够阻止该部分物料直接滴落至结晶管内,并将该部分物料分散到旋流布膜头的内壁上,使其在螺旋导流槽一的导流作用下形成旋流。并且,本方案中,导流台能够遮挡通气管上的通气孔,避免通气孔被物料液封,从而确保结晶管内的空气能够经通气管、通气孔、排空通道排出。

可选地,所述旋流布膜头的内壁上设有若干螺旋导流条一,相邻两根螺旋导流条一之间形成螺旋导流槽一,所述通气管的底端与螺旋导流条一连接。

本方案中,旋流布膜头内壁上的螺旋导流槽一由相邻的两根螺旋导流条一形成,并且,通气管与螺旋导流条一连接,为通气管提供了安装位点,且使得通气管与旋流布膜头之间存在供物料流入结晶管的空间,避免通气管影响物料形成旋流。

可选地,所述导流台的顶面呈球面状,且导流台的凸面朝向分液头。

本方案中,当导流台的顶面呈球面状时,能够更好地分散滴落在导流台上的物料。

可选地,所述分液头的内壁上设有螺旋导流槽二。

本方案中,分液头的内壁上设有螺旋导流槽二,从而使得分液头能够与旋流布膜头配合,提高物料旋流的速度,从而促进物料旋流布膜和物料周向运动趋势。

可选地,所述分液头的底端位于旋流布膜头内。

本方案中,当分液头的底端位于旋流布膜头内时,能够确保物料自分液头流出后不会飞溅出旋流布膜头,从而避免物料的浪费。

可选地,所述旋流布膜头包括旋流部和直管部,所述螺旋导流槽一设于旋流部的内壁上,所述通气管的内径为直管部内径的1/3~1/2。

本方案中,限制通气管的内径为直管部内径的1/3~1/2,从而为结晶管内的空气提供足够的排出空间。

可选地,所述导流台位于旋流部高度的1/3~1/2处,导流台靠近通气管一端的直径大于通气管的外径。

本方案中,限制导流台位于旋流部高度的1/3~1/2处,可以避免物料滴落在导流台上而飞溅出旋流布膜头;限制导流台靠近通气管一端的直径大于通气管的外径,可以确保导流台完全遮挡通气管。

可选地,所述结晶器还包括冷热媒导流板和若干冷热媒管,所述冷热媒导流板上开设有若干供所述结晶管贯穿的导流孔,冷热媒导流板上开设有供冷热媒管插入的凹槽,所述导流孔远离凹槽的一端设有用于导流的圆倒角。

本方案中,导流孔上用于导流的圆倒角,能够使得冷热媒流入导流孔内后,在结晶管的外壁上成膜,从而实现双降膜熔融结晶。

可选地,所述结晶管的下方设有用于收集结晶的过滤网。

本方案中,结晶管下方的过滤网能够收集从结晶管壁上掉落的结晶,避免结晶进入位于结晶管下方的物料出料管道内,从而避免掉落的结晶堵塞物料出料管道。并且,过滤网上的结晶还能在结晶管上结晶熔化后形成的熔融态产品的加热下熔化,再随产品离开,保证产品收率,有利于设备的连续化生产。

附图说明

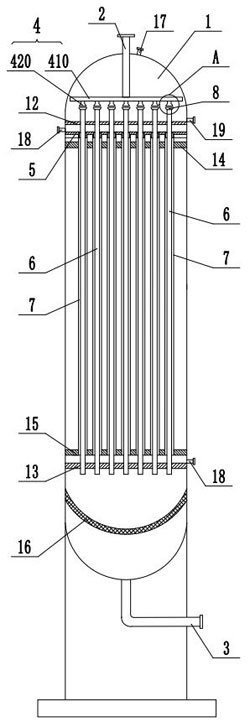

图1为本实用新型实施例一中一种连续型旋流降膜熔融结晶器的纵向剖视图;

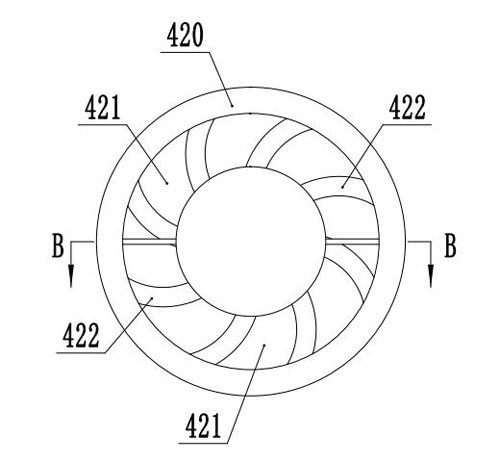

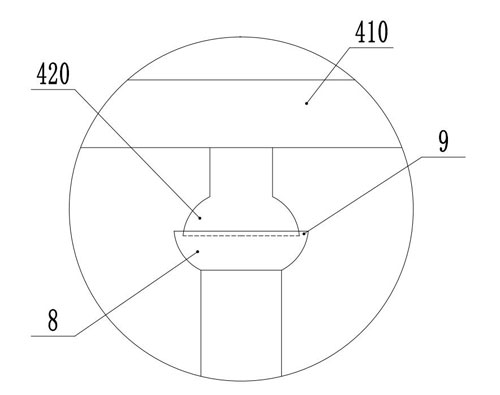

图2为图1中物料分布管网的仰视图;

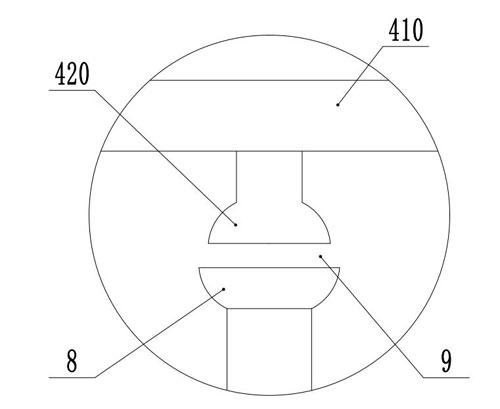

图3为图2中分液头的放大示意图;

图4为图3中B-B方向的剖视图(未显示螺旋导流条二);

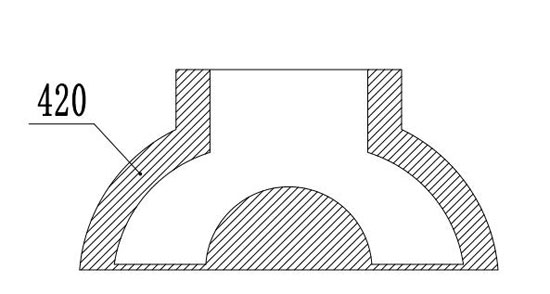

图5为图1中旋流布膜头的俯视图;

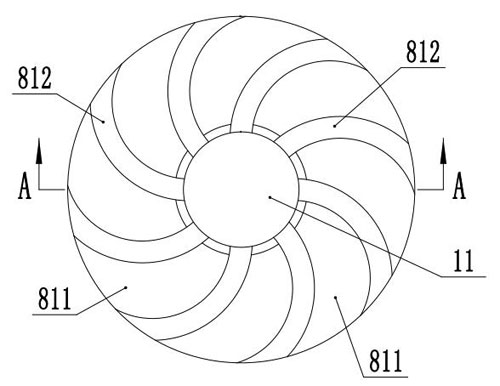

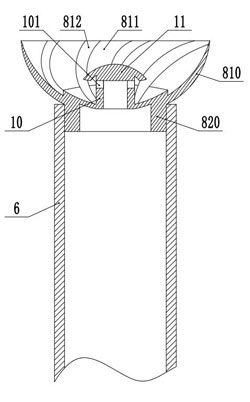

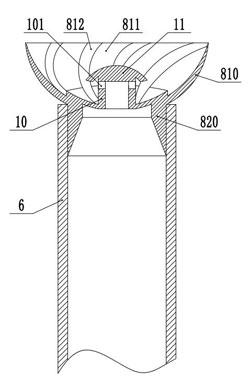

图6为图5中A-A方向的剖视图;

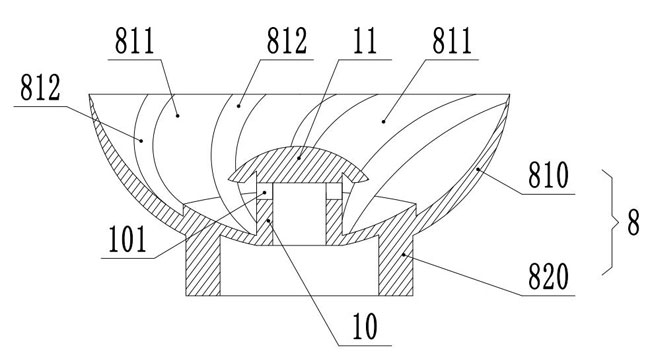

图7为旋流布膜头安装在结晶管顶端时的轴向剖视图;

图8为图1中A的放大示意图;

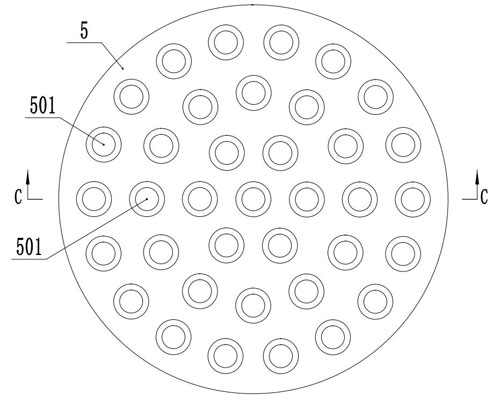

图9为图1中冷热媒导流板的俯视图;

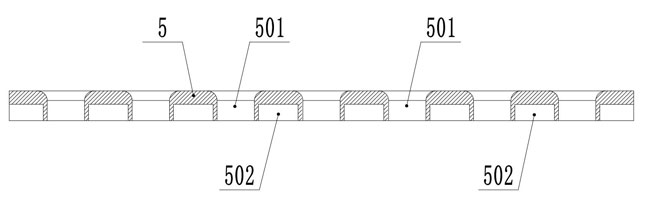

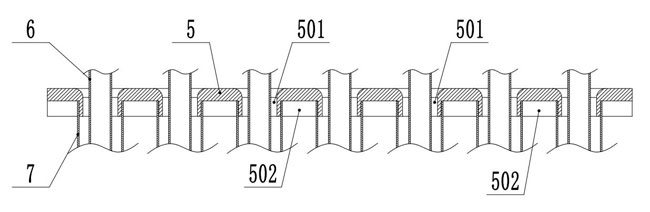

图10为图9中C-C方向的剖视图;

图11为结晶管和冷热媒管与冷热媒导流板配合时的纵向剖视图;

图12为本实用新型实施例二中旋流布膜头安装在结晶管顶端时的轴向剖视图;

图13为本实用新型实施例三中分液头与旋流布膜头的位置关系图。

具体实施方式

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。并且,下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

说明书附图中的附图标记包括:壳体1、进料管2、出料管3、物料分布管网4、物料支管410、分液头420、螺旋导流槽二421、螺旋导流条二422、弧形管430、冷热媒导流板5、导流孔501、凹槽502、结晶管6、冷热媒管7、旋流布膜头8、旋流部810、螺旋导流槽一811、螺旋导流条一812、直管部820、排空通道9、通气管10、通气孔101、导流台11、上夹板一12、下夹板一13、上夹板二14、下夹板二15、过滤网16、溢气口17、冷热媒进出管18、溢流管19。

实施例一

本实施例基本如图1所示:一种连续型旋流降膜熔融结晶器,包括壳体1、进料管2和出料管3,壳体1的内部设有物料分布管网4、冷热媒导流板5、若干结晶管6和若干冷热媒管7,结合图2所示,物料分布管网4包括若干物料支管410和若干分液头420,进料管2与物料支管410连通,本实施例中,物料支管410的数量为六根,且六根物料支管410相互靠近的一端连通,且该连通处亦为物料支管410与进料管2的连通处。相邻两根物料支管410之间还通过弧形管430连通,本实施例中,相邻两根物料支管410之间设计有三根弧形管430。分液头420安装于物料支管410和弧形管430上,本实施例中,分液头420的数量为37个,且37个分液头420均布于物料支管410和弧形管430上。结合图3和图4所示,分液头420的内壁上设有螺旋导流槽二421,具体地,分液头420的内壁上设有若干螺旋导流条二422,相邻两根螺旋导流条二422之间形成螺旋导流槽二421,本实施例中,螺旋导流条二422的数量为八根,螺旋导流槽二421的数量为八个,螺旋导流条二422与分液头420一体成型。

结晶管6的数量与分液头420的数量相同,结晶管6的顶端连通有旋流布膜头8,旋流布膜头8与分液头420一一对应。结合图5、图6和图7所示,旋流布膜头8包括旋流部810和直管部820,旋流部810的内壁上设有螺旋导流槽一811,具体地,旋流部810的内壁上设有若干螺旋导流条一812,相邻两根螺旋导流条一812之间形成螺旋导流槽一811,本实施例中,螺旋导流条一812的数量为八根,螺旋导流槽一811的数量为八个,螺旋导流条一812与旋流部810一体成型。本实施例中,分液头420内壁上的螺旋导流槽二421和旋流布膜头8内壁上的螺旋导流槽一811均使得物料产生逆时针旋流(从图1由上往下看),但需要说明的是,本领域技术人员,可根据实施地所处的地理位置,调整旋流方向和旋流角度。结合图8所示,旋流部810顶端的内径大于分液头420底端的内径,且旋流部810与对应的分液头420对中,即旋流部810的中轴线与对应的分液头420的中轴线重合,旋流部810与对应的分液头420之间留有排空通道9。

如图6和图7所示,旋流部810内设有通气管10,通气管10的底端与螺旋导流条一812连接,通气管10的内径为直管部820内径的1/3~1/2,通气管10的侧壁上开设有若干通气孔101。本实施例中,通气管10的底端与螺旋导流条一812焊接,通气管10的内径为直管部820内径的1/3,通气孔101的数量为四个,四个通气孔101均匀分布在通气管10上部的圆周壁上。通气管10的顶端一体成型有导流台11,导流台11的顶面呈球面状,且导流台11的凸面朝上,导流台11位于旋流部810高度的1/3~1/2处,导流台11底端的直径大于通气管10的外径且小于直管部820的内径。其中,导流台11位于旋流部810高度的1/3~1/2处,是指导流台11的顶点位于旋流部810高度的1/3~1/2处。本实施例中,导流台11的顶点位于旋流部810高度的1/2处,导流台11底端的直径为直管部820内径的4/5。本实施例中,当一部分物料直接从分液头420滴落至旋流布膜头8内时,该部分物料将由导流台11分散至旋流部810的内壁上,使其在螺旋导流槽一811的导流作用下形成旋流,如此,即可避免该部分物料直接滴落至结晶管6内,提高结晶效率。

冷热媒导流板5的圆周侧壁焊接于壳体1的内周壁上,结合图9、图10和图11所示,冷热媒导流板5上开设有若干供结晶管6贯穿的导流孔501,本实施例中,导流孔501的数量与结晶管6的数量相同,且导流孔501与结晶管6一一对应。冷热媒导流板5的底面开设有供冷热媒管7插入的凹槽502,本实施例中,冷热媒管7的数量与结晶管6的数量相同,且冷热媒管7与结晶管6一一对应,当冷热媒管7的顶端插入冷热媒导流板5的凹槽502后,结晶管6将位于对应的冷热媒管7内;导流孔501的顶端设有用于导流的圆倒角,以便冷热媒在结晶管6的外壁上布膜。

如图1所示,壳体1的内部还设有用于夹持结晶管6的上夹板一12和下夹板一13,以及用于夹持冷热媒管7的上夹板二14和下夹板二15,从而利用上夹板一12和下夹板一13实现对结晶管6的夹持固定,利用上夹板二14和下夹板二15实现对冷热媒管7的夹持固定。上夹板一12、下夹板一13、上夹板二14和下夹板二15均焊接于壳体1的内壁上,且上夹板一12与下夹板一13之间形成密封空间,避免冷热媒进入下夹板一13以下的壳体1的内部空间。

壳体1的内部设有用于收集结晶的过滤网16,过滤网16呈向上开口的网状结构,本实施例中,过滤网16粘接于壳体1的内壁上。由于过滤网16呈向上开口的网状结构,因此,当结晶管6内有结晶脱落后,脱落的结晶掉落在过滤网16上,从而避免结晶进入出料管3内而堵塞出料管3。并且,本实施例能够使得物料和掉落在过滤网16上的结晶向过滤网16的中间部位聚集,有利于物料将结晶完全熔化后排出,保证产品收率。

壳体1的顶端设有用于排气的溢气口17,壳体1的内部连通有两根用于冷热媒进出壳体1内部(此处的“壳体1内部”是指上夹板一12和下夹板一13之间的密封空间)的冷热媒进出管18,其中,一根冷热媒进出管18位于上夹板一12和上夹板二14之间,另一根冷热媒进出管18位于下夹板二15和下夹板一13之间。壳体1的内部还连通有用于物料溢出的溢流管19,溢流管19位于上夹板一12的上方。

具体实施过程如下:

通过位于上方的冷热媒进出管18向密封空间输入冷热媒,冷热媒在冷热媒导流板5上流淌,而后冷热媒经导流孔501流入冷热媒管7内,并且,由于导流孔501顶端具有用于导流的圆倒角,因此,冷热媒在圆倒角的导流作用下,在结晶管6外壁上成膜,从而便于冷热媒吸收结晶管6以及结晶管6内壁上流淌的物料的热量。冷热媒在重力作用下沿结晶管6外壁向下流淌,最终经位于下方的冷热媒进出管18流出,如此,实现物料的结晶。另外,需要熔化结晶时,冷热媒经位于下方的冷热媒进出管18流入密封空间,释放热量后经位于上方的冷热媒进出管18离开,如此,实现结晶的熔化。

物料经进料管2进入物料支管410内并沿物料支管410和弧形管430的内壁流淌,最后流淌至分液头420的内壁上,由分液头420内壁上的螺旋导流槽二421导流形成初始旋流,形成初始旋流的物料在重力作用下流入旋流布膜头8的旋流部810,并沿旋流部810内壁流淌,于是,在旋流部810内壁上的螺旋导流槽一811的导流作用下,物料形成二次旋流,具有周向初速度。形成二次旋流的物料沿直管部820的内壁流淌至结晶管6内壁上,并在结晶管6内壁上成膜,由于物料具有周向初速度,因此,能够减缓物料的径向聚集态势,使得物料在结晶管6内壁上均匀成膜,从而使得结晶更加均匀,提高结晶厚度的均匀性,结晶管6内壁上的结晶不易掉落,减少能耗。

并且,在物料形成二次旋流的过程中,结晶管6内的空气经通气管10、通气孔101排出至旋流部810,而由于旋流部810与分液头420之间留有排空通道9,因此,空气经排空通道9排出旋流部810并最终经壳体1顶端的溢气口17排出壳体1,如此,物料形成逆时针旋流的过程中不会受到气压的影响,更有利于物料形成二次旋流,使得物料具有更高的周向初速度,从而更均匀地在结晶管6内壁上成膜,进而进一步提高结晶厚度的均匀性,减少能耗,缩短结晶时长,提高结晶效率。

物料在重力作用下,沿结晶管6的内壁向下成膜流淌,最终由结晶管6的底端流出,并经壳体1底部的出料管3流走,进入下一步工序或重新进行结晶。

结晶完成后,冷热媒经位于下方的冷热媒进出管18流入密封空间内,对结晶管6内壁上的结晶进行加热,此时冷热媒的温度略低于结晶的熔点,于是结晶开始发汗,提高结晶的纯度。发汗过程结束后,提高冷热媒的温度,使得冷热媒的温度上升至结晶的熔点,结晶开始熔化(得到熔融态产品),并沿结晶管6下流淌,最终经出料管流出,得到产品。

在结晶过程或者发汗过程中,过滤网16上拦截的、从结晶管6内壁上脱落的结晶,向过滤网16的中间部位聚集,在结晶熔化过程中,被熔化后的熔融态产品所加热熔化,随产品经出料管流出,保证产品收率,有利于设备连续化生产。

综上所述,本实施例能够使得物料以旋流的方式流入结晶管6内,且由于结晶管6内的空气能够顺畅地排出结晶管6,因此物料具有较高的周向初速度,能够有效减缓物料的径向聚集态势,从而使得物料在结晶管6内壁上更加均匀地成膜,换热效果更好、更均匀,进而使得结晶管6内壁上的结晶厚度更为均匀,有效减少结晶管6上部与结晶管6下部结晶厚度的差异,结晶不易脱落。且即使结晶脱落,也会由过滤网16拦截、收集,不会堵塞出料管3,能够实现设备连续化生产。并且,本实施例中物料的流速相比自然成膜中物料的流速更快,结晶效率更高,减少了能耗。

实施例二

本实施例与实施例一的不同之处仅在于:如图12所示,本实施例中,直管部820底部的内径由上至下逐渐增大,即直管部820底部内壁的纵向截面呈八字形。本实施例中,直管部820底部的内径由上至下逐渐增大,相较于实施例一而言,物料形成二次旋流后,能够稳定地沿直管部820的内壁过渡至结晶管6的内壁上,减小物料从直管部820进入结晶管6时撞击在结晶管6内壁上的撞击力,从而更好地在结晶管6内壁上保持旋流效果。

实施例三

本实施例与实施例一的不同之处仅在于:如图13所示,本实施例中,分液头420的底端位于旋流部810内,从而避免物料飞溅出旋流布膜头8。

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

图1

图2

图3

图4

图5

图6

图8

图9

图10

图11

图12

图13

下一篇:一种降膜结晶管用旋流布膜头

上一篇:一种碳酸亚乙烯酯生产系统